Texte : Katharina Rilling, Studio Edit

Comme les anneaux d’ondulation d’une flaque dans laquelle on a jeté un galet - c’est à l’image de cela que s’étend la vibration dans la plaine alluviale entre le Rhin et le Lac de Walenstadt. Le sol autour de Sargans est mou et en mouvement lorsqu’un train passe ou qu’un camion roule à toute allure sur les routes. « C’est la raison pour laquelle nous avons décidé de travailler dans la roche », explique Beat De Coi. « Notre salle blanche est entourée de pierre massive. La montagne du « Gonzen » est notre fondement, notre façade et notre toit. Un rempart contre les moindres chocs. »

Le CEO d’Espros Photonics SA s’exprime en utilisant des métaphores. Heureusement ! Il a l’habitude de vulgariser son sujet complexe pour les profanes : l’industrie des semi-conducteurs*. Les micropuces électroniques. Dans son cas : pour les caméras 3D. Mais en fait, aucun appareil numérique ne peut se passer de puces aujourd’hui. Elles assument des tâches de commande, de stockage et de calcul. Pourtant, rares sont les personnes qui comprennent de quoi il est réellement question sur le plan technique.

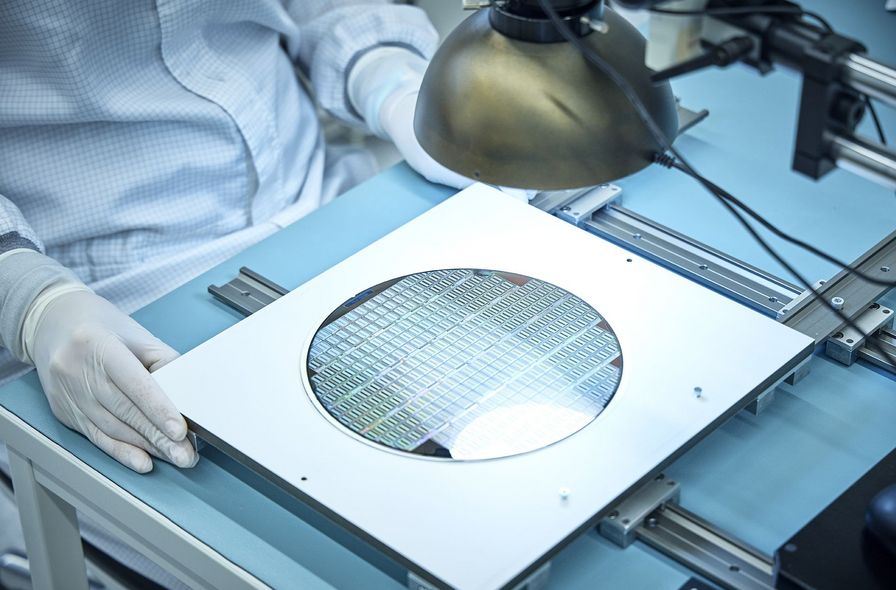

Beat De Coi a beaucoup de patience : Espros fabrique des micropuces très sensibles dont l’épaisseur n’est généralement que de 50 micromètres. Un « wafer », une plaque de silicium de 20 centimètres de diamètre recouverte d’un vernis photosensible, contient environ 30 000 puces individuelles. La fabrication d’un « wafer » coûte plusieurs milliers de francs. La fin du processus consiste à scier les « wafer » pour extraire les puces. L’ensemble du processus de fabrication est délicat. Car entre de nombreuses autres étapes, les « wafer » sont exposés à la lumière ultraviolette sur un photomasque. Le masque possède des structures qui ne mesurent que quelques centaines de nanomètres. En comparaison : la taille d’un nanomètre correspond environ à la longueur d’un ongle qui pousse par seconde. Il s’agit de transférer ces minuscules structures sur la plaquette de silicium sans les altérer. Si le moindre choc se produit lors de ce processus, elles se « salissent ». La puce semi-conductrice perd alors sa fonction. On peut s’en douter : fabriquer des puces n’est pas donné à tout le monde.

Un projet audacieux

Voilà justement pourquoi Beat De Coi a créé cette entreprise. « En tant qu’ingénieur en électronique, je m’intéresse à la technologie des capteurs depuis les années 1980. J’ai fondé CEDES SA qui compte désormais 500 collaborateurs. Nous développons des capteurs optiques spécialement pour les ascenseurs. Cependant il ne m’a pas été possible de réaliser toutes mes idées, tout simplement parce qu’il n’y avait pas de puces semi-conductrices adéquates ». C’est alors qu’il décide de prendre lui-même les choses en main en 2005, une décision qui peut sembler saugrenue. Beat De Coi prévoit de construire sa propre usine de semi-conducteurs. Mais de quoi aura-il besoin pour mettre en place une telle entreprise ? Il fait des recherches, lit de la littérature technique, se plonge dans la physique des semi-conducteurs, se procure des expertises. La planification détaillée révèle qu’il doit compter avec des investissements d’environ 160 millions de francs. L’usine prévue consommera de l’énergie équivalant à un village de deux mille habitants. Et elle devra puiser de grandes quantités d’eau de refroidissement. Les exigences sont élevées. Il se dit alors : dans la roche, c’est là que nous devrions nous installer !

Nous avons l’autorisation d’y entrer

Des panneaux d’avertissement et d’interdiction sont apposés sur les portes. L’accès aux deux salles blanches n’est autorisé qu’aux collaborateurs formés en conséquence. Cagoule, masque, combinaison, couvre-chaussures et gants : le port de vêtements pour salle blanche est obligatoire pour entrer dans le sas, car la production de puces se fait à l’aide de gaz et d’acides hautement toxiques. De plus, pour éviter toute contamination, la discipline est de rigueur. « Même les squames risquent d’endommager le « wafer ». Dans un tel cas, l’équivalent des coûts d’une petite voiture est réduit à néant », explique le propriétaire. Pour la production, il faut une salle blanche de classe 100. C’est-à-dire : un maximum de 100 grains de poussière par 30 litres d’air est tolérable. Dans la région de Sargans, le nombre de grains de poussière pour 30 litres d’air se monte à 100 000 ou plus. Lorsque le foehn souffle dans la vallée du Rhin, ce nombre peut atteindre 500 000 grains. Sous terre, le nombre de particules en suspension est beaucoup moins élevé, ce qui soulage les filtres. Un autre avantage des salles souterraines : la température reste relativement stable. Dans la production, elle doit être réglée au dixième de degré près et l’humidité de l’air ne doit variée que de quelques pour cent ; de jour comme de nuit, été comme hiver. La roche permet donc d’économiser de l’énergie et des coûts.

Unique au monde

Le montant des investissements dans la recherche, le développement technologique, les bâtiments et l’infrastructure s’est finalement élevé à environ 100 millions de francs. Le tout a été entièrement financé par des fonds privés, sans subventions. En fin de compte, nous avons aujourd’hui en Suisse orientale un fabricant de semi-conducteurs dont la technologie est unique au monde.

Il faut savoir que la plupart des puces sont en effet fabriquées en Asie, notamment à Taïwan ou en Chine. La production y est moins chère. L’entreprise Espros Photonics SA à Sargans est une exception. Pour elle, il est hors de question de délocaliser la production. Beat De Coi déclare : « Je suis un entrepreneur suisse et je suis convaincu que nous sommes en mesure de produire ici aussi. Il me tient à cœur de créer des emplois dans la région. Mais pour rester compétitifs, nous devons innover. » C’est pourquoi la solution de la salle blanche dans la roche est brevetée. La technologie d’Espros est inégalée dans le monde. Cela est dû au fait que les capteurs optiques, les puces, fonctionnent de manière constante presque indépendamment de la lumière ambiante, qu’il fasse nuit ou qu’il y ait du soleil. C’est est une qualité importante puisque les caméras 3D équipées de capteurs Espros sont utilisées jour et nuit, souvent très près des personnes : ils permettent ainsi quasiment aux véhicules autonomes et aux robots logistiques de voir, de s’orienter. Ils facilitent aussi la surveillance de nuit dans les maisons de soins et les hôpitaux. Si quelque chose se passe mal dans de tels établissement, cela devient vite dangereux.

Les capteurs mesurent les distances au moyen de particules de lumière, les photons. Ils détectent donc à quelle distance se trouvent les objets et où ils se trouvent. En d’autres termes : plus le photon prend de temps pour parcourir la distance entre la caméra d’un véhicule autonome et un panneau sur un parking, plus la distance est grande. Plus ce temps est court, plus vite la voiture devra s’arrêter pour ne pas avoir d’accident. Mais il y a là un problème technique : il n’est pas possible de faire la différence entre les photons du flash de l’appareil et de ceux du soleil. Si le soleil brille, la mesure de la distance est perturbée, puisque toute la lumière est enregistrée par l’appareil photo. Alors comment faire pour filtrer les photons adéquats ? C’est là que réside le secret de l’entreprise. « Notre astuce : nous avons développé une technologie qui nous permet de manipuler les charges dans les semi-conducteurs. Nous ajoutons et soustrayons des photons et pouvons ainsi toujours mesurer les distances exactes », explique l’entrepreneur. « Une grande entreprise n’aurait jamais fait ce que nous avons développé. Les investissements auraient été trop importants, comparé au risque élevé d’un échec. Il nous a fallu de la persévérance, du courage et un esprit d’entreprise. » Et aussi des visions : en tant qu’étudiant déjà, alors même que le téléphone portable n’existait pas encore, Beat De Coi croyait déjà aux véhicules autonomes. Il a alors consacré sa carrière à des marchés que la plupart des gens n’imaginaient qu’à travers des films de science-fiction.

Où le visionnaire voit-il la prochaine grande évolution ? « C’est grâce à la technologie que nous parviendrons à combler la pénurie de la main d’œuvre qualifiée », affirme-t-il avec conviction. « Nous continuerons à automatiser le travail dans l’assistance, la restauration ou dans les communautés. » Il va de soi qu’il s’engage déjà dans la prochaine tendance prometteuse : à savoir, équiper les capteurs d’une intelligence artificielle (IA). Grâce à sa technologie, il sera possible de remarquer via une caméra 3D si une personne chute, d’analyser la situation à l’aide de l’IA et de déclencher une alarme. Repousser les limites - c’est tout ce que veut Beat De Coi. Même si pour cela il faut parfois faire un trou dans la roche.

NOUVEAU SECTEUR INDUSTRIEL :

L’industrie des semi-conducteurs en Suisse prend de plus en plus d’importance, notamment avec la numérisation croissante ainsi que dans le contexte de la transformation des chaînes d’approvisionnement. Afin de regrouper les intérêts des entreprises et de les représenter auprès de la population et de la politique, Swissmem a créé en 2023 le secteur industriel « Semiconductors ». Les membres du secteur industriel bénéficient d’un large réseau de contacts, d’un accès à des partenaires de coopération potentiels et d’une présence publique coordonnée.

En savoir plus