Je pense qu’il est juste de dire que chacun possède au moins une paire de jeans. Produit emblématique,mais mauvais pour l’environnement?

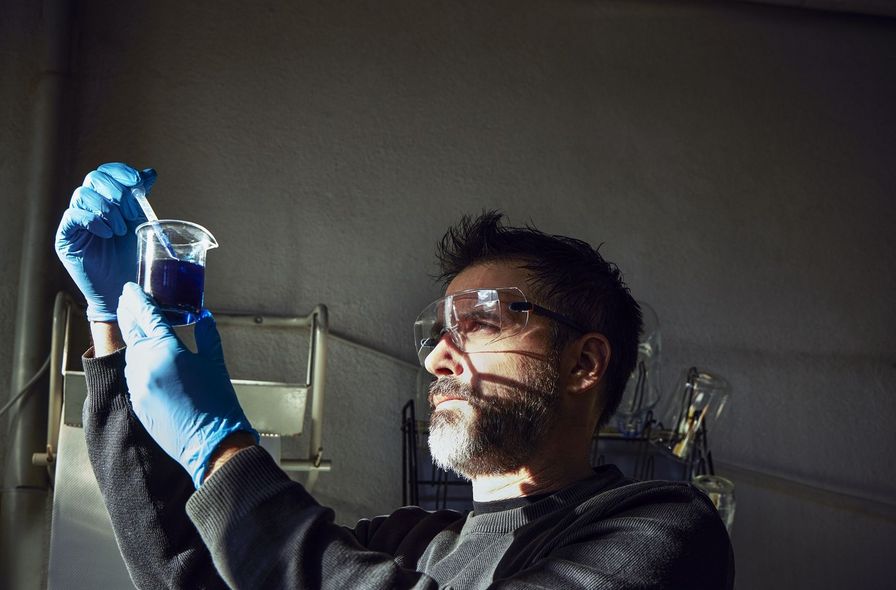

David Crettenand (CRE):

Pas forcément! Le problème majeur de l’industrie textile s’appelle «fast fashion». Les vêtements sont produits en qualité secondaire, vendus pour moins que rien et jetés après peu de temps. Une bonne paire de jeans, qui se porte très longtemps, peut déjouer ce mécanisme. Par ailleurs: saviez-vous que le fait de laver votre jeans trop souvent correspond à presque 40 % de son empreinte écologique? Selon une étude, les Européens lavent leurs jeans en moyenne après les avoir portés 2,5 fois. Si les jeans n’étaient lavés qu’après avoir été portés dix fois, la consommation d’énergie et d’eau pourrait être réduite de 75 %!

Davide Maccabruni (MAC):

Malgré tout: le processus de teinture des jeans reste l’une des plus grandes sources de pollution de l’industrie textile, ce qui est un grand problème.

CRE:

En effet, la production de tissus, notamment le processus de teinture, a un impact considérable. Il est à l’origine de près de 25 % de l’empreinte de CO2 sur le cycle de vie d’une paire de jeans.

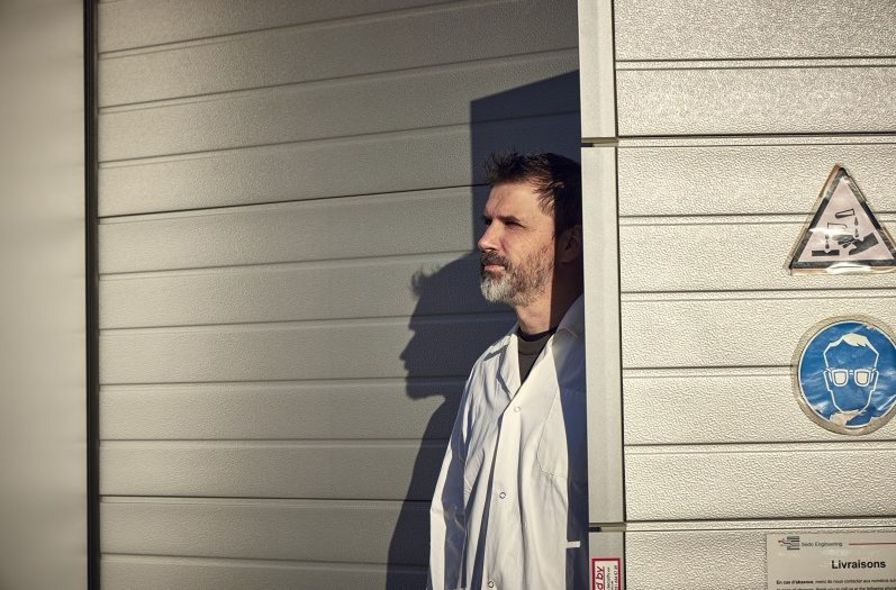

Herbert Guebeli (HG):

L’industrie du jeans a débuté aux États-Unis au milieu du XIXe siècle. Au siècle dernier, la production est arrivée en Europe, puis a été transférée vers l’Asie avant de se retrouver maintenant en Afrique. La pollution des eaux était l’une des raisons de ce déplacement. Aujourd’hui, plus qu’une infime partie de la production se trouve encore aux États-Unis ou en Europe. Désormais, la pollution est un problème global qui ne peut plus être négligé. Heureusement!

Vous vous êtes attelés ensemble au problème. Vous appelez votre nouvelle technologie «Smart Indigo». En quoi est-elle intelligente ?

MAC:

En bref: l’indigo doit être rendu soluble dans l’eau avant d’être utilisé pour la teinture. Dans le processus de teinture des jeans, nous utilisons de l’électricité au lieu d’avoir recours à des produits chimiques dangereux. Le seul déchet est l’oxygène. Le nouveau processus est plus propre, meilleur et même moins cher.

Cela semble presque trop beau pour être vrai. Même si vous prenez les chiffres (p. 34). Quel est le hic ?

HG:

Le plus grand inconvénient est qu’il faut d’abord investir dans cette nouvelle technologie. Le deuxième: la technologie est nouvelle et doit d’abord faire ses preuves – mais sur ce point, nous avons maintenant réalisé une percée.

Ce qui signifie qu’à l’avenir, nous achèterons tous des jeans teints de manière intelligente ?

HG:

Nos clients, les fabricants de textiles dans le monde entier, en sont pour le moins enthousiastes. Les premiers utilisent notre découverte pour promouvoir leurs produits. Certaines marques demandent déjà à nos clients s’ils vendent les jeans à teinture indigo intelligente. Bien sûr, cela prendra encore un certain temps, mais le succès pointe à l’horizon.

MAC:

Afin de faciliter l’introduction de notre technologie, nous avons élaboré des instructions, des calculs et des explications successifs sur la manière de passer de la fabrication traditionnelle à notre nouvelle technologie. Notre solution est liée à un avenir positif – donc, il est évident qu’il n’y ait pas d’opposition.

Combien de machines sont déjà en service ?

HG:

À ce jour, nous avons vendu 15 installations, dont 11 tournent à plein régime. Une machine produit une quantité d’indigo servant à la teinture de 20 000 à 25 000 jeans par jour. Les machines sont vendues au Pakistan, en Chine, au Bangladesh et au Vietnam.

D’où vient votre idée, Monsieur Crettenand?

CRE:

J’ai trouvé le sujet extrêmement passionnant et important dans le cadre de mes travaux de doctorat. Toutefois, l’idée n’est pas entièrement nouvelle: dès le début du XXᵉ siècle, l’industrie textile a été la première à utiliser un agent réducteur chimique pour la teinture, qui rendait le colorant indigo soluble dans l’eau. Mais ce produit chimique était très nocif pour l’environnement et les teinturiers. C’est pourquoi il fallait chercher une méthode moins dangereuse. En 1917, la première demande de brevet a été déposée pour un procédé de réduction électrochimique qui rendrait l’indigo soluble dans l’eau en utilisant de l’électricité. La conscience environnementale se développant dans les années 1970, plusieurs instituts, dont l’EPF à Zurich, ont accéléré leur recherche sur un processus électrochimique qui serait techniquement et économiquement plus efficace. Mais sans succès – jusqu’à mon invention d’un nouveau réacteur électrochimique qui, associé à une électrode tridimensionnelle en carbone, a permis d’augmenter l’efficacité de la conversion électrochimique d’un facteur 100.

L’ANCIEN DEVIENT RÉVOLUTIONNAIRE

La formule chimique du procédé de David Crettenand a été brevetée il y a 100 ans – elle n’est donc pas si nouvelle. En 2006, le chimiste a amélioré fondamentalement le procédé dans le laboratoire de l’EPF à Zurich. Ensuite, son entreprise RedElec l’a vérifié. Sedo Engineering a été fondée en 2014 dans le but d’industrialiser le procédé. Dès lors, tout est allé très vite: la première machine pilote a été présentée fin 2015 au salon des machines textiles ITMA à Milan. Un an plus tard, la première machine entre en service dans l’industrie. En 2018, vente d’une installation pour la production de série. La nouvelle technologie est désormais commercialisée sous la marque déposée «Smart Indigo» de Sedo Engineering.

Qu’en avez-vous fait alors ?

CRE:

Après avoir terminé mon doctorat, mes partenaires et moi avons racheté le brevet. Nous avons fondé RedElec Technologie SA dans le but de commercialiser mon invention – non seulement dans l’industrie textile, mais aussi dans des domaines beaucoup plus prometteurs.

Par exemple?

CRE:

Chez RedElec, nous développons actuellement des applications dans le domaine du traitement de l’eau pour éliminer les micropolluants et les métaux dans l’eau. Nous serons en mesure de proposer un traitement électrochimique de l’eau à différents niveaux: pour les eaux usées industrielles contaminées par des métaux et des composés organiques résistants, pour les eaux usées normales, jusqu’à la désinfection et au traitement de l’eau potable. Nous nous occupons également du recyclage des déchets. Nous travaillons sur un projet qui tourne autour du recyclage des métaux contenus dans les effluents industriels. Dans ce contexte, nous travaillons avec des partenaires de l’industrie.

Comment est né le partenariat entre RedElec et Sedo Engineering dans le cadre du projet Denim ?

CRE: En cinq ans, RedElec a changé un petit laboratoire capable de transformer 30 mg d’indigo par jour, en une usine pilote industrielle capable de transformer 300 kg d’indigo par semaine. Cela peut sembler long, mais nous devions développer

un réacteur robuste à usage industriel, rentable et facile à manipuler. Une fois cette étape franchie, nous nous sommes sentis prêts à nous relancer dans l’industrie dans le but de commercialiser notre développement avec bénéfice dans le monde entier. Néanmoins, malgré nos nombreux contacts – par exemple avec les producteurs Denim, les fabricants de machines, les marques, les fabricants de teintures – les portes nous sont restées fermées. En d’autres termes: l’industrie voulait que nous investissions encore plus et que nous construisions une usine pilote à dimension industrielle. Le fait que nous n’étions pas capables de porter ce risque financier nous a forcés à nous concentrer sur d’autres développements en dehors de l’industrie textile.

C’est alors que Sedo est entré en jeu...

CRE:

En effet, Herbert Guebeli, alors directeur général de Sedo Treepoint en Allemagne, nous a contactés. Finalement, le groupe Savio, auquel l’entreprise appartenait, a décidé d’investir dans notre technologie et a créé Sedo Engineering. Nous avons accordé à Sedo Engineering une licence exclusive pour l’exploitation de notre réacteur électrochimique dans l’industrie textile et avons engagé des employés de RedElec pour soutenir Sedo Engineering dans l’industrialisation de notre procédé.

MAC:

Sedo Engineering a donc été fondée principalement dans le but d’industrialiser la technologie Smart Indigo afin de la commercialiser dans le monde entier. Cela a été réalisé au cours des six à sept dernières années grâce à un investissement considérable des propriétaires de Sedo Engineering, c’est-à-dire du groupe Savio Group IT, par l’intermédiaire de sa filiale Loepfe CH.

HG: Il faut savoir que Sedo Treepoint est engagée dans l’automatisation de la teinture depuis 40 ans. Les dernières années ont été marquées par des thèmes tels que l’économie de ressources au moyen de processus intelligents et de la numérisation. Les économies d’eau, de produits chimiques et d’énergie sont depuis longtemps partie intégrante du métier.

En tant qu’industrie, Denim a longtemps été l’exception – la protection de l’environnement a été négligée. Pour donner à une paire de jeans le fameux «vintage look», c’est-à-dire l’effet usé, plus de 1000 litres d’eau et de produits chimiques ont été utilisés par paire de jeans dans le cadre de procédés de lavage à la pierre. Mais: ces dernières années, la durabilité a pris toujours plus d’importance dans l’industrie Denim. De nouvelles technologies ont été développées, comme le lavage au laser ou le lavage à l’ozone. Aujourd’hui, il est possible de donner le «vintage look» à une paire de jeans avec un seul verre d’eau. Désormais, la plus grande pollution était encore la teinture. L’objectif principal de la technologie Smart Indigo réside dans le fait de combler cette lacune.

Économie d’eau

La société Jakob Müller accorde beaucoup d’importance à une consommation d’eau le plus faible possible pour chaque processus de teinture. Dans la mesure du possible, l’eau est conduite à contre-courant pendant le relavage et donc utilisée plusieurs fois. Il est également possible, grâce à un échangeur de chaleur en aval, de réutiliser l’énergie contenue. Car: l’eau représente la ressource la plus délicate dans la teinture.

Optimisation des processus

Mathis SA a développé un système qui est compatible avec chaque laboratoire ou machine de teinture industrielle. La société donne des recommandations pour optimiser le processus. Le résultat? Une productivité améliorée pour une consommation moindre de colorants, de produits chimiques, d’eau et d’énergie.